目錄大綱

- 1 壓鑄製程解說

- 2 壓鑄機運作步驟

- 3 壓鑄機應用領域

- 4 汽車製造業

- 5 電子產業

- 6 選購壓鑄機的指南

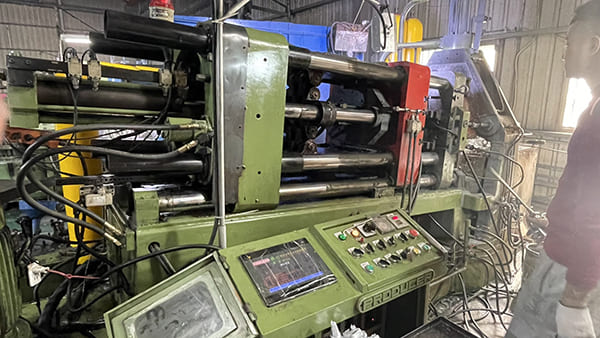

- 7 Frech 500T used die casting machine (中古熱室壓鑄機Frech500噸)

- 8 Toyo 350T used die casting machine (中古壓鑄機東芝350噸)

- 9 Zitai 150T used die casting machine (中古壓鑄機鋁台150噸)

- 10 Zitai 250T used die casting machine (中古壓鑄機鋁台250噸)

- 11 Zitai 420T used die casting machine (中古壓鑄機鋁台420噸)

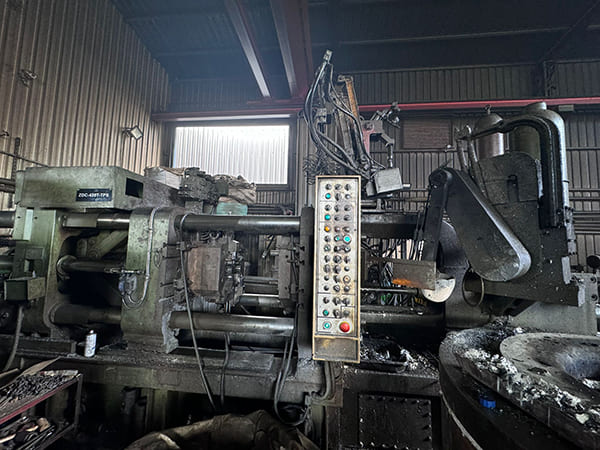

- 12 Zitai 900T used die casting machine (中古壓鑄機鋁台900噸)

- 13 興行 60T used die casting machine (中古熱室壓鑄機興行60噸)

- 14 興行 80T used die casting machine (中古熱室壓鑄機興行80噸)

- 15 興行 150T used die casting machine (中古熱室壓鑄機興行150噸)

- 16 品牌比較與評估

- 17 選擇合適壓鑄機的關鍵因素

- 18 結論

壓鑄機的工作原理主要是透過高壓將熔化的金屬快速注入到模具中,形成所需的產品。了解壓鑄的製程,有助於我們更好地掌握其技術特性及應用場景。接下來,我們將深入探討壓鑄製程及機器的運作步驟。

壓鑄製程解說

壓鑄製程基本上可分為以下幾個步驟:

- 金屬熔化:首先,金屬材料(通常是鋁、鋅或鎂)被加熱至其熔點,並在熔爐中保持液態。

- 注入:熔化的金屬在高壓下被推入模具內部,這一過程通常在幾毫秒內完成,以確保金屬能均勻填充模具而不產生氣泡或缺陷。

- 冷卻與固化:金屬在模具內冷卻後,逐漸固化形成預期形狀。此過程通常需要幾秒鐘至幾分鐘,具體時間依產品大小和材質而定。

- 取出產品:當壓鑄產品完全固化後,模具被打開,工程師可以取出成品,並對其進行後處理。

壓鑄機運作步驟

壓鑄機的運作過程主要包括以下四個步驟:

- 模具準備:在開始壓鑄前,需對模具進行準備。這包括向模腔內噴塗潤滑劑,潤滑劑有助於控制模具溫度並協助鑄件脫模。

- 填充:將熔融的金屬倒入壓室,為後續的注射步驟做準備。

- 注射:在高壓下,將熔融金屬迅速注入模腔,確保金屬充滿整個模具,形成所需的鑄件形狀。

- 落砂:金屬冷卻並固化後,打開模具,取出鑄件。此時,可能需要對鑄件進行後續處理,如去除多餘的部分或進行表面處理。

透過這些清晰的步驟,壓鑄機不僅提高了生產效率,亦確保了產品的高精度與一致性。壓鑄技術的發展,使得許多行業能夠生產出更加輕巧和複雜的產品設計,極大地推動了現代工業的進步。

壓鑄機應用領域

壓鑄機在現代工業中的應用非常廣泛,特別是在汽車製造業和電子產業。這些領域得益於壓鑄技術的精準性和高效率,使得產品的生產成本和時間大幅降低。我們一起來看看這兩大領域中壓鑄機的具體應用。

汽車製造業

在汽車製造業中,壓鑄機的使用已成為標準。傳統的燒結或焊接方法往往效率低而成本高,而壓鑄則提供了高精度的解決方案。

- 關鍵部件製造:許多汽車零件,如引擎外殼、變速器外殼和輪圈,均可透過壓鑄方式生產,這不僅確保了部件的輕量化,還增強了其強度。

- 提升競爭力:以某知名汽車品牌為例,他們透過引入壓鑄技術,不僅提升了生產效率,還在同類產品中脫穎而出,減少了產品瑕疵率。

電子產業

電子產業亦是壓鑄機的另一重要應用領域。隨著電子設備小型化和功能多樣化,對於壓鑄技術的需求日益增加。

- 外殼與結構件:許多電子產品的外殼(如手機、電腦配件)均使用壓鑄技術來實現結構上的小型化及外觀的美觀。

- 散熱效果:在電子設備中,良好的散熱效果至關重要。壓鑄機能夠製造出更精細的冷卻通道,提升散熱效率,進而提升設備的穩定性。

- 不斷創新:隨著科技的進步,電子產品的設計需求愈來愈複雜,壓鑄機的靈活設計能力恰好滿足這一需求。例如,一些高端數位轉換器就是利用壓鑄技術來實現其精細的結構設計的。

壓鑄機由於其強大的應用潛力,正在不斷推動這兩個行業的變革,以滿足市場對高質量、高效率產品日益增長的需求。無論是汽車製造還是電子產品,壓鑄技術都顯示出了不凡的價值。

選購壓鑄機的指南

隨著壓鑄技術的發展,選擇合適的壓鑄機變得尤為重要。對於許多工廠和製造商而言,這是一個必須謹慎考慮的重大投資。以下是一些選購壓鑄機時需要考慮的關鍵因素,以及品牌的比較與評估。若預算有限也可以考慮中古壓鑄機

考慮因素

選購壓鑄機時,需要考慮以下幾個因素:我們也提供壓鑄機和中古壓鑄機的採購指南。可以參考另一篇:中古壓鑄機 VS 全新設備:哪一個更適合你的工廠?

- 機械性能:

- 注入速率:不同的生產需求對注入速率有不同的要求,高速型壓鑄機能夠提高生產效率。

- 壓力控制:穩定的壓力可以確保產品的精度和品質。

- 模具兼容性:

- 確保選擇的壓鑄機能夠支持不同模具的使用,便於未來擴展和變更。

- 自動化程度:

- 自動化程度高的壓鑄機能減少人力成本,提高生產效率;例如,配有自動取出機構的壓鑄機特別受到青睞。

- 維護與服務:

確認供應商是否提供良好的售後服務及技術支持,以應對設備故障的情況。

Frech 500T used die casting machine (中古熱室壓鑄機Frech500噸)

Toyo 350T used die casting machine (中古壓鑄機東芝350噸)

Zitai 150T used die casting machine (中古壓鑄機鋁台150噸)

Zitai 250T used die casting machine (中古壓鑄機鋁台250噸)

Zitai 420T used die casting machine (中古壓鑄機鋁台420噸)

Zitai 900T used die casting machine (中古壓鑄機鋁台900噸)

興行 60T used die casting machine (中古熱室壓鑄機興行60噸)

興行 80T used die casting machine (中古熱室壓鑄機興行80噸)

興行 150T used die casting machine (中古熱室壓鑄機興行150噸)

品牌比較與評估

壓鑄機品牌列表

| 品牌名稱 | 總部所在地 | 產品範圍 | 備註 |

| 力勁科技集團有限公司(L.K. Technology Holdings Limited) | 香港 | 壓鑄機、注塑機、數控加工中心 | 旗下擁有「TC」和「Idra」等品牌 |

| 迪芬巴赫(Dieffenbacher GmbH + Co. KG) | 德國埃平根 | 壓機系統、生產設備 | 為人造板和汽車零部件廠商提供設備 |

選擇合適壓鑄機的關鍵因素

- 生產需求:根據產品的材質、尺寸和複雜度,確定所需的鎖模力和射出量等技術參數。

- 機器性能:評估壓鑄機的穩定性、精度和自動化程度,以滿足生產效率和品質要求。

- 品牌信譽:選擇具有良好信譽和售後服務的品牌,確保設備的可靠性和維護支持。

- 成本預算:在滿足技術需求的前提下,考慮設備的購置成本和運營成本,以達到最佳的性價比。

- 技術支持:確保供應商能提供及時的技術支持和培訓,保障生產的順利進行。

結論

在選購壓鑄機時,建議根據上述因素進行綜合評估,並結合自身的生產需求,選擇最適合的設備。考慮這些因素與品牌評估後,企業能夠做出更明智的選擇,以滿足自己的生產需求。在選擇壓鑄機的過程中,建議先進行市場調查,同時參與行業展會,實際體驗機器的性能和使用感,這樣能更好地找到最合適的壓鑄機。

hi

您好